三维激光切割技术:精准加工的利器

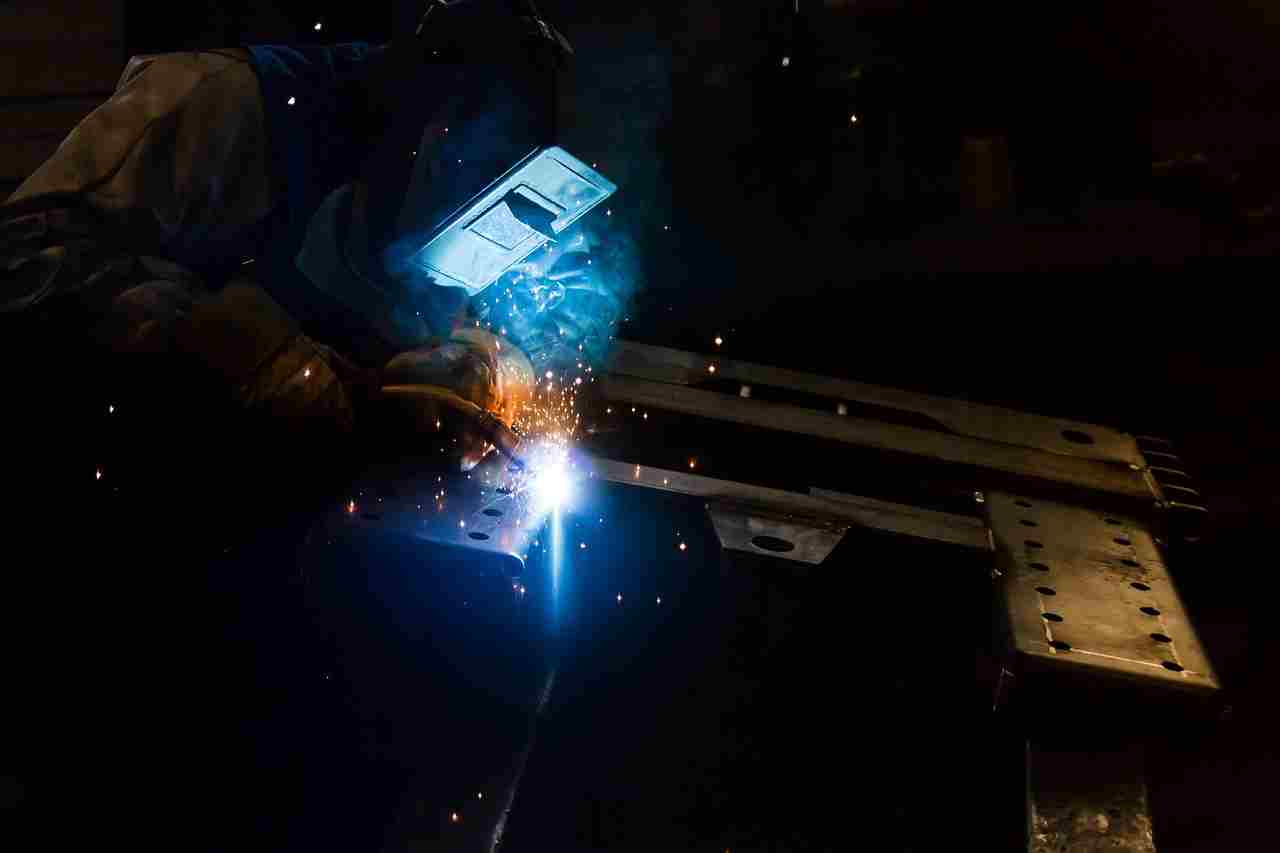

随着科技的发展,工业制造领域对加工精度和效率的要求越来越高。三维激光切割技术应运而生,成为制造业中不可或缺的加工手段。而在这个技术中,三维激光割设置原点是至关重要的一个环节。

什么是三维激光切割技术?

三维激光切割技术是一种利用高能量密度的激光束对材料进行切割的加工方法。它具有切割速度快、精度高、切口质量好等优点,广泛应用于金属板材、非金属材料等领域的加工制造。

设置原点的重要性

在三维激光切割过程中,三维激光割设置原点的准确性直接影响到切割的精度和效率。以下将从几个方面阐述设置原点的重要性:

1. 确保切割精度

切割精度是三维激光切割技术的核心要求。通过精确设置原点,可以保证切割路径与设计图纸完全一致,确保切割件尺寸的准确性。

2. 提高加工效率

设置原点准确,可以减少切割过程中的偏移和调整时间,从而提高加工效率。这对于批量生产尤为重要。

3. 降低材料损耗

通过精确设置原点,可以减少切割过程中的材料损耗,降低生产成本。

如何设置三维激光割设置原点?

以下介绍几种常用的设置原点的方法:

1. 手动测量法

手动测量法是通过人工测量工件的实际尺寸,然后根据测量结果设置原点。这种方法操作简单,但精度较低,适用于精度要求不高的场合。

2. 自动测量法

自动测量法是利用测量设备(如三坐标测量机)自动测量工件的实际尺寸,然后根据测量结果设置原点。这种方法精度高,但设备成本较高。

3. 软件辅助设置法

软件辅助设置法是利用CAD/CAM软件中的功能,通过输入设计图纸的尺寸和参数,自动生成切割路径和原点设置。这种方法操作简便,精度较高,是目前应用最广泛的方法。

三维激光割设置原点的注意事项

在设置原点时,需要注意以下几点:

1. 选择合适的测量工具

根据加工精度和设备条件,选择合适的测量工具。对于高精度加工,应选择高精度的测量设备。

2. 确保测量数据的准确性

测量过程中,要确保测量数据的准确性。可以多次测量取平均值,以提高测量结果的可靠性。

3. 考虑加工过程中的变形

在设置原点时,要考虑加工过程中的材料变形,预留一定的补偿量。

4. 定期校准设备

定期对测量设备和激光切割设备进行校准,确保设备精度。

在三维激光切割加工过程中,三维激光割设置原点是至关重要的一个环节。通过精确设置原点,可以保证切割精度、提高加工效率、降低材料损耗。在实际操作中,应根据加工需求选择合适的设置原点方法,并注意相关注意事项。